Волокна прошлого, настоящего и будущего. Выбор пути – не простая задача

Статья Г.Е.Кричевского, Д.т.н., проф., засл.деятель науки РФ

Введение

В настоящее время наиболее развитые страны переходят в 6-ому технологическому укладу, а за ними подтягиваются развивающиеся. В основе этого уклада (постиндустриальное общество) лежат новые, прорывные технологии и, прежде всего, нано-, био-, инфо-, когнито-, социальные технологии. Эта новая парадигма развития цивилизации затрагивают все области практик человека, влияет на все технологии предыдущих укладов. Последние не исчезают, но существенно видоизменяются, модернизируются. Но, главное, качественное изменение – это появление новых технологий, переход их на коммерческий уровень, внедрение продуктов этих технологий и модифицированных традиционных технологий в повседневную жизнь цивилизованного человека (медицина, транспорт всех видов, строительство, одежда, интерьер и аксессуары дома, спорт, армия, средства коммуникации и др.).

Кричевский Г.Е. – профессор, доктор технических наук, заслуженный деятель РФ, эксперт ЮНЕСКО, академик РИА и МИА, Лауреат Госпремии МСР, член Нанотехнологического общества России. Об авторе

Не обошел стороной этот тектонический, технологический сдвиг и область производства волокон, без которых не только производство текстиля всех видов, но многих технических изделий традиционных и нетрадиционных областей применения (композиты, медицинские имплантаты, дисплеи и др.) не возможно.

История

История волокон – это история человечества, от первобытного существования до современного постиндустриального общества. Без одежды, домашнего интерьера, без технического текстиля немыслим быт, культура, спорт, наука, техника, медицина. Но все виды текстиля не существуют без волокон, которые в то же время являются только сырьем, но без которого невозможно произвести все виды текстиля и другие волокносодержащие материалы.

Интересно отметить, что много тысяч лет тому назад, начиная с конца эры палеолита (~ 10–12 тыс. лет до н.э.) и до конца 18-ого века, человек использовал исключительно, только природные (растительного и животного происхождения) волокна. И только первая промышленная революция (2-ой технологический уклад – середина 19-ого века) и, конечно, успехи в науке и, прежде всего, химии и химических технологий породили первое поколение химических волокон (гидратцеллюлозных – медноаммиачных и вискозных). С этого момента и до настоящего времени производство химических волокон развивалось чрезвычайно быстро в количественном (обогнали за 100 лет производство природных волокон) и по ряду позиций в качественном отношении (существенное улучшение потребительских свойств). Кратко история волокон представлена в таблице 1, из которой следует, что история химических волокон прошла три этапа, а последний еще не закончился и третье, молодое поколение химических волокон проходит этап своего формирования. НЕБОЛЬШОЕ ТЕРМИНОЛОГИЧЕСКОЕ ОТСТУПЛЕНИЕ

Имеются расхождение в российских (раньше советских) и международных терминах. Согласно советской, российской терминологии волокна делятся на природные (растительные, животные) и химические (искусственные и синтетические).

Зададим себе вопрос «а разве все сущее, что нас окружает, не состоит из химических элементов и веществ?». И поэтому являются химическими и, следовательно, природные волокна – тоже химические. Замечательные советские ученые, предложившие этот термин «химические», были, прежде всего, химиками-технологами и вкладывали в этот термин смысл того, что их производит не природа (биохимия), а производит по химическим технологиям человек. На первое место поставлена, доминирует в этом термине химическая технология.

Международная терминология все искусственные и синтетические волокна (полимеры) обозначает в противоположность природным (natural) – нерукотворным, как сделанные руками человека (рукотворные) – manmade fibres. Такое определение с моей точки зрения более правильное. С развитием химии полимеров и технологий производства волокон терминология в этой области тоже развивается, уточняется, усложняется. Используются такие термины, как волокна полимерные и неполимерные, органические, неорганические, наноразмерные волокна, волокна, наполненные наночастицами, полученные с использованием генной инженерии и др.

Приведение в соответствие терминологии с достижениями в производстве волокон третьего поколения будет продолжаться; за этим надо следить и производителям и потребителям волокон, чтобы понимать друг друга.

Новое, третье поколение высокоэффективных волокон (ВЭВ)

Волокна третьего поколения с такими свойствами в зарубежной литературе называют ВЭВ – высокоэффективными волокнами (HPF – High Performance Fibers) и к ним наряду с новыми полимерными волокнами относят углеродные, керамические и новые виды стеклянных волокон.

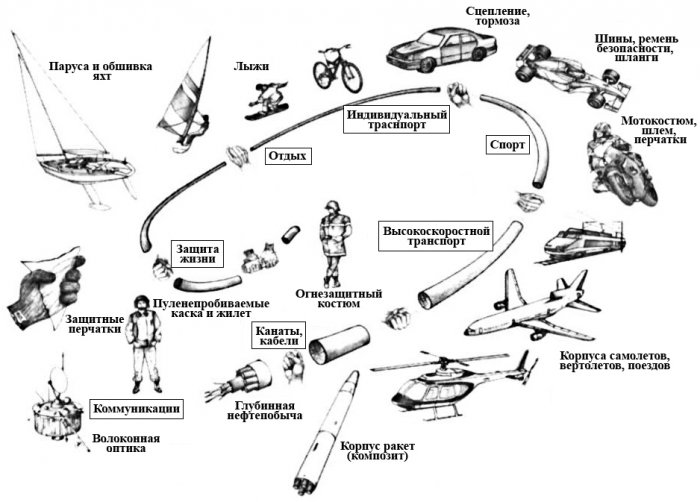

Третье, новое поколение волокон начало формирование в конце 20-ого века и продолжает развиваться в 21-ом веке, и характеризуется повышенным требованием к их эксплуатационным свойствам в традиционных и новых областях применения (аэрокосмическая, автомобилестроение, другие виды транспорта, медицина, спорт, армия, строительство). Эти области применения предъявляют повышенные требования к физико-механическим свойствам, термо-, огне-, био-, хемо-, радиационной стойкости.

Удовлетворить полностью этот комплекс требований ассортиментом природных и химическим волокнами 1-ого и 2-ого поколения не удается. На помощь приходят успехи в области химии и физики полимеров, физики твердого тела и производство на этой основе ВЭВ.

Появляются (синтезируются) полимеры с новыми химическим строением и физической структурой полученные по новым технологиям. Установление зависимости, причинно-следственных связей между химией, физикой волокон и их свойствами лежит в основе создания волокон 3-его поколения с заранее заданными свойствами и, прежде всего, с высокой разрывной прочностью, прочностью к трению, изгибу, давлению, упругостью, термо- и огнестойкостью.

Как видно из табл.1, где представлена история волокон, развитие волокон происходит таким образом, что предыдущие виды волокон при появлении новых не исчезают, а продолжают использоваться, но значимость их убывает, а новых возрастает. Это закон исторической диалектики и перехода продукции из одного технологического уклада в другой со сменой приоритетов. До сих пор используются все природные волокна, химические волокна 1-ого и 2-ого поколения, но начинают набирать силу новые волокна 3-его поколения.

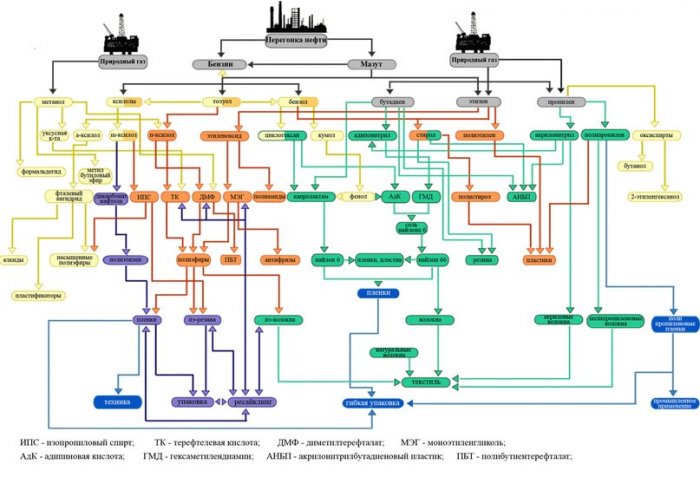

Производство синтетических волокон, волокнообразующих полимеров, как большинство современных органических низко- и высокомолекулярных веществ основано на нефте- и газохимии. На схеме рисунка 1 показаны многочисленные продукты первичной и глубокой переработки природного газа и нефти вплоть до волокнообразующих полимеров, волокон 2-ого и 3-его поколения.

Как можно видеть из нефти и природного газа при глубокой обработке можно получать пластики, пленки, волокна, лекарства, красители и другие вещества.

В советское время все это и производилось, и СССР занимал ведущие (2–5) места в мире по производству волокон, красителей, пластмасс. К сожалению, в настоящее время российским газом и нефтью пользуются вся Европа и Китай и производят из нашего сырья множество ценных продуктов, в том числе волокна.

До появления химических волокон в ряде технических областей использовали природные волокна (хлопок), имеющие прочностные характеристики 0,1–0,4 Н/текс и модуль упругости 2–5 Н/текс.

Первые вискозные и ацетатные волокна имели прочность не выше, чем природные (0,2–0,4 Н/текс), но к 60-ым годам 20-ого века удалось поднять их прочность до 0,6 Н/текс и разрывное удлинение до 13% (за счет модернизации классической технологии).

Интересное решение было найдено в случае волокна Fortisan: эластомерное ацетатное волокно омыляли до гидратцеллюлозы и достигали прочности 0,6 Н/текс и модуля упругости 16 Н/текс. Этот тип волокна продержался на мировом рынке в период 1939–1945 гг.

Высокие показатели прочности достигаются не только за счет специфического химического строения полимерных цепей волокнообразующих полимеров (ароматические полиамиды, полибензоксазолы и др.), но и за счет особой, упорядоченной физической надмолекулярной структуры (формование из жидкокристаллического состояния), за счет высокой молекулярной массы (высокая суммарная энергия межмолекулярных связей), как в случае нового вида полиэтиленовых волокон.

Поскольку современные представления о механизмах разрушения полимерных материалов и волокон в частности сводится к соотношению прочности химических связей в главных цепях полимера и межмолекулярных связей между макромолекулами (водородные, ван-дер-ваальсовы, гидрофобные, ионные и др.), то игра на повышение прочности идет на два фронта: высокопрочные одинарные ковалентные связи в цепи и высокая прочность суммарных межмолекулярных связей между макромолекулами.

Полиамидные и полиэфирные волокна пришли на мировой рынок (Дюпон) в 1938 г. и присутствуют на нем до сих пор, занимая обширную нишу в традиционном текстиле и во многих областях техники. Современные полиамидные волокна имеют прочность 0,5 Н/текс и модуль упругости 2,5 Н/текс, полиэфирные волокна имеют близкую прочность и более высокий модуль упругости 10 н/текс.

Дальнейшее повышение прочностных показателей этих волокон в рамках существующих технологий реализовать было невозможно.

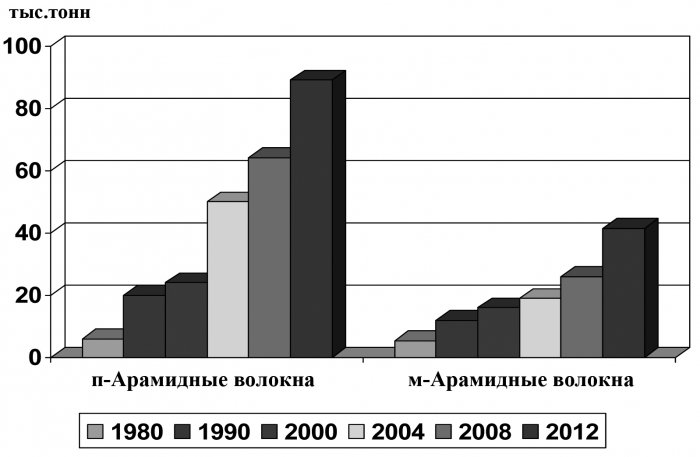

Синтез и производство пара-арамидных волокон, формуемых из жидкокристаллического состояния с прочностными характеристиками (прочность 2 н/текс и модуль упругости 80 н/текс) было начато Дюпон в 60-ые годы 20 века.

В последние десятилетия прошлого века появились углеродные волокна с прочностью ~ 5гПа (~ 3 Н/текс) и модулем упругости 800 гПа (~ 400 Н/текс), стеклянные волокна нового поколения (прочность ~ 4 гПа, 1,6 Н/текс), модуль упругости 90 гПа (35 Н/текс), керамические волокна (прочность ~3 гПа, 1 Н/текс), модуль упругости 400 гПа (~100 Н/текс).

Таблица 1 История волокон

| *№ п.** | *Вид волокна** | *Время использования** | Технологический уклад | Область применения |

|---|---|---|---|---|

| I | ПРИРОДНЫЕ – НЕРУКОТВОРНЫЕ | |||

| 1а | Растительные: хлопок, лен, пенька, рами, сизаль и др. | Освоены 10–12 тыс.лет тому назад; используются до настоящего времени | Все доиндустриальные технологические и все индустриальные технологические | Одежда, дом, спорт, медицина, армия, ограничено в технике и др. |

| 1б | Животные: шерсть, шелк | |||

| II | ХИМИЧЕСКИЕ – РУКОТВОРНЫЕ | |||

| 1 | 1-ое поколение | |||

| 1а | Искусственные: гидратцеллюлозные, медноаммиачные, вискозные | Конец 19-ого – 1-ая половина 20-ого веков, до настоящего времени | 1ый–6ой технологические уклады | Одежда, дом, спорт, медицина, ограничено в технике |

| 1б | Ацетатные | |||

| 2 | 2-ое поколение | |||

| 2а | Искусственные: лиоцелл (гидратцеллюлозные) | 4-ая четверть 20-ого века по настоящее время | 4ый–6ой технологические уклады | Одежда, медицина и др. |

| 2б | Синтетические: полиамидные, полиэфирные, акриловые, поливинилхлоридные, поливинилспиртовые, полипропиленовые | 30ые – 70ые годы 20-ого века по настоящее время | Одежда, дом, техника и др. | |

| 3 | 3-ье поколение | |||

| 3а | Синтетические: ароматические (пара-, мета-) полиамиды, полиэтиленовые с высокой молекулярной массой, полибензоксазольные, полибензимидазольные, углеродные | конец 20-ого – начало 21-ого веков | 5ый–6ой технологические уклады | Техника, медицина |

| 3б | Неорганические: новые виды стеклянных волокон, керамические | конец 20-ого – начало 21-ого веков | 6ой технологический уклад | Техника |

| 3в | Наноразмерные и нанонаполненные волокна |

3-ье поколение химических волокон в зарубежной литературе называют не только высокоэффективными (ВЭВ), но и полифункциональными, умными. Все эти и другие названия, термины не точные, спорные, во всяком случае, не научные. Потому что все существующие и природные и химические волокна, безусловно, в той или иной степени и высокоэффективные и полифункциональные, и неглупые. Взять хотя бы природные волокна хлопок, лен, шерсть, то ни одно химическое волокно не может превзойти их высоких гигиенических свойств (дышат, поглощают потовыделения, а лен еще биологически активный). Все волокна обладают не одной, а несколькими функциями (полифункциональные). Как видим, указанные выше термины весьма условны.

Физико-механические свойства ВЭВ

Поскольку основные области использования нового поколения волокон (корд для шин, композиты для самолето-, ракето-, автомобилестроения, строительство) выдвигают высокие требования к свойствам волокон и, прежде всего, к физико-механическим свойствам, то остановимся более подробно на этих свойствах ВЭВ.

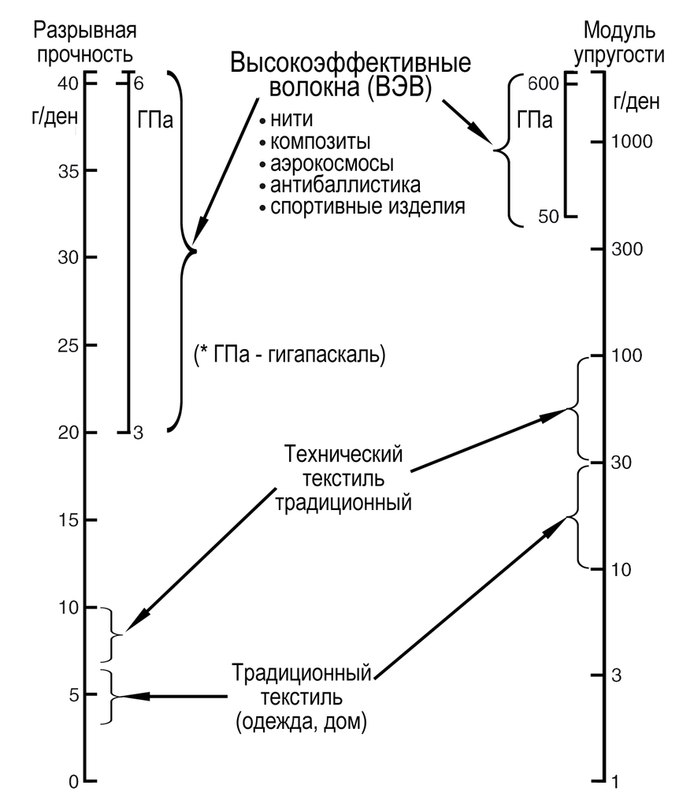

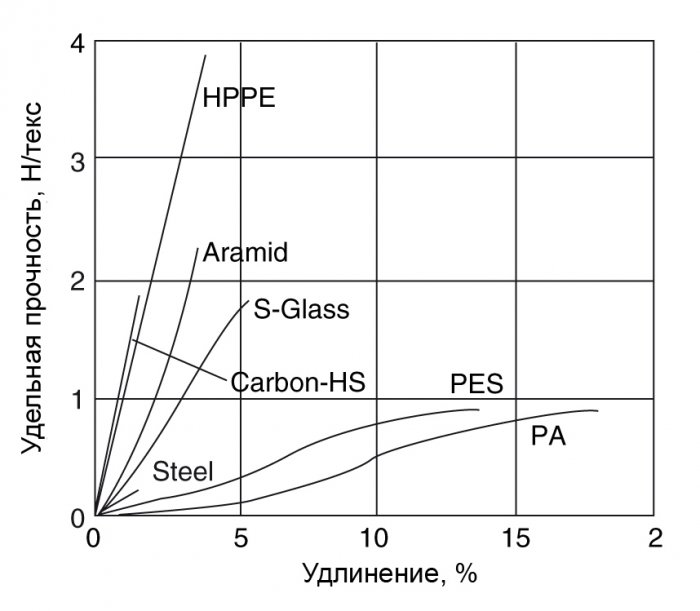

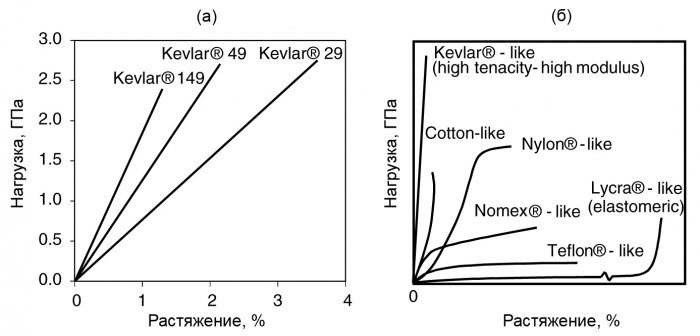

Какие физико-механические свойства являются важными для новых областей использования волокон: разрывная прочность, прочность на истирание, на сжатие, перекручивание. При этом важно волокнам выдерживать многократные (циклические) деформационные воздействия, адекватные условиям эксплуатации изделий, содержащих волокна. Очень наглядно на рисунке 2 показано различие в требованиях к физико-механическим свойствам (разрывная прочность, модуль упругости), которые предъявляют к волокнам три области использования: традиционный текстиль, традиционный технический текстиль, новые области применения в технике.

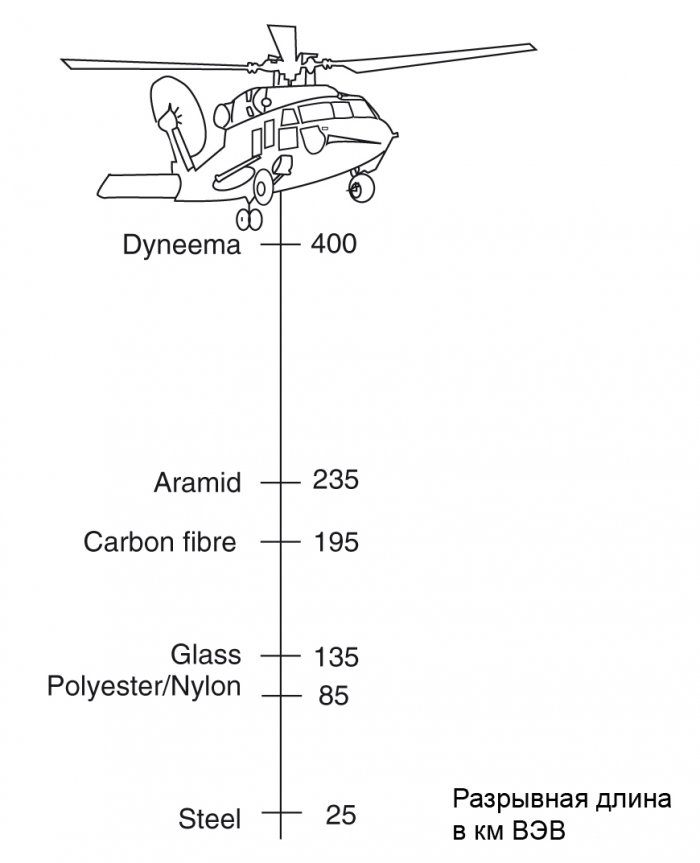

Как можно видеть, требования к прочностным свойствам волокон со стороны новых и традиционных областей применения существенно возрастают, и это тенденция сохранится с расширением областей использования волокон. Яркий пример – космический лифт, о котором говорят уже не только фантасты, но и инженеры. А этот проект можно реализовать, только используя сверхпрочные тросы из нановолокон 3-его поколения и волокон типа паучьего шелка (прочнее стальной нити).

Рисунок 2

Рисунок 2

Пояснения к рис.2: Модуль упругости и разрывная прочность оцениваются в одних единицах. Модуль упругости – мера жесткости материала, характеризующаяся сопротивлением развитию упругих деформаций. Для волокон определяется, как начальная линейная зависимость между нагрузкой и удлинением. Ден (денье) – единица измерения линейной плотности нити (волокна) = масса 1000 метров в г. Текс – единица (внесистемная) измерения линейной плотности волокна (нити) = г/км.

В таблице 2 приведены сравнительные характеристики физико-механических свойств различных волокон, в том числе ВЭВ.

Таблица 2. Сравнительные характеристики физико-механических свойств различных волокон

| *№** | *Вид нити** | *Удельная плотность, г/см3** | *Упругость, GPa** | *Предельнаяпрочность на разрыв, GPa** | *Разрывное удлинение %** | Энергия разрыва, Mj/m3 |

|---|---|---|---|---|---|---|

| 1 | Шелк пауков A.diadematus | 1,3 | 1–10 | 1,1 – 1,8 | 30 | 100–130 |

| 2 | Шелк тутового шелкопряда B.mori | 1,3 | 5 | 0,6 | 12 | 50 |

| 3 | Полиамидное волокно Найлон 6,6 | 1,1 | 5 | 0,9 | 18 | 80 |

| 4 | Kevlar 49тм – суперпрочное волокно ароматического полиамида | 1,4 | 130 | 3,6 | 3 | 50 |

| 5 | Высокопрочная стальная нить | 7,8 | 200 | 3 | 2 | 6 |

Следует иметь в виду, что физико-механические свойства надо оценивать не по одному показателю, а по крайней мере, по совокупности двух показателей, т.е. прочность и упругость при различных видах деформационного воздействия.

Так, согласно данным табл.2 стальная нить выигрывает по упругости, но проигрывает по удельной плотности (очень тяжелая). Учитывая все показатели в совокупности, можно выбирать области использования волокон. Так трос для космического лифта должен быть не только суперпрочным, но и легким.

Ткань для пуленепробиваемого жилета должна быть легкой, упругой (драпируемость) и способной гасить кинетическую энергию пули (зависит от энергии разрыва, т.е. способности диссепировать энергию). Композит для болидов гоночных машин должен быть прочным к ударам и одновременно легким; ремни безопасности должны быть из высокопрочных волокон с высокой упругостью.

Требования к физико-механическим характеристикам волокон, как набору, сочетанию двух и более показателей можно продолжить. Этот набор свойств и факторов формулирует пользователь, исходя из условий эксплуатации изделий, содержащих волокна. Проследим смену поколений волокон на примере шинного корда, требования к физико-механическим характеристикам которого все время возрастали.

При появлении первых автомобилей (1900 г.) в качестве шинного корда использовали хлопковую пряжу; с появлением гидратцеллюлозных вискозных волокон в период 1935–1955 гг. они полностью заменили хлопок. В свою очередь полиамидные волокна (нейлон различных видов) заменили вискозные волокна. Но и классические полиамидные волокна сегодня не отвечают по прочностным свойствам требованиям автопрома, особенно в случае шин для тяжелого транспорта, для авиации. Поэтому полиамидный корд замещен сегодня на стальные нити.

Максимум прочности коммерческих полиамидных и полиэфирных волокон достигает ~ 10 г/ден (~ 1ГПа, ~ 1 Н/текс). Комбинация умеренной высокой прочности и упругости обеспечивает высокую энергию разрыва (работа разрыва) и высокую устойчивость к многократным шоковым деформациям. Однако эти показатели полиамидных и полиэфирных волокон не удовлетворяют требованиям определенных новых областей использования волокон.

Например, полиамидные и полиэфирные волокна по причине высокого роста жесткости при высоких скоростях деформации не позволяет их использовать в антибаллистических изделиях.

В то же время полиэфирные волокна очень подходят для высокопрочных рыболовецких снастей (веревки, канаты, сети и др.), поскольку для них характерно относительно высокая прочность и гидрофобность (не смачивается водой); канаты из полиэфирных волокон используют на буровых для работы на глубине до 1000–2000 м, где они способны выдерживать груз до 1,5 тонн.

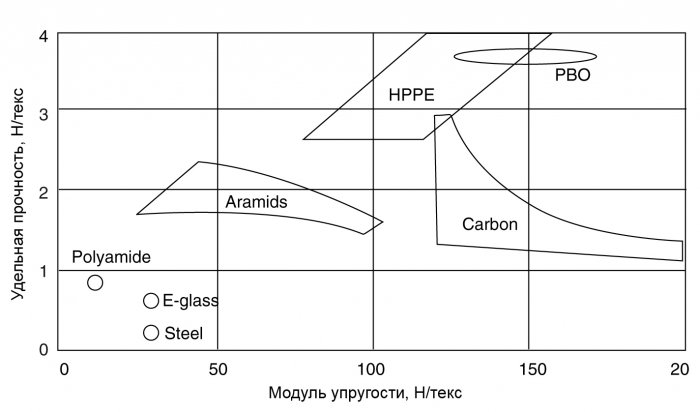

Сочетание высокой прочности и высокого модуля упругости обеспечивается тремя группами ВЭВ: 1. на основе арамидов, высокомолекулярного полиэтилена, других линейных полимеров, углеродные волокна; 2. неорганические волокна (стеклянные, керамические); 3. на основе термореактивных полимеров, образующих сетчатую трехмерную структуру.

ВЭВ на основе линейных полимеров

Первая группа ВЭВ в основе которых лежат линейные (1D мерные) полимеры и простейший из них полиэтилен.

Для материалов из линейных полимеров еще в 1930 г. Staudinger предложил идеальную модель надмолекулярной структуры, обеспечивающей высокий модуль упругости вдоль главных цепей (11000 кг/ мм2) и только 45 кг/мм2 между макромолекулами, связанными силами ванн-дер-ваальса.

Рисунок 3. Идеальная физическая структура линейного полимера по Staudinger.

Рисунок 3. Идеальная физическая структура линейного полимера по Staudinger.

Как можно видеть (рис. 3) прочность структуры определяется вытянутостью и высокой ориентацией цепей макромолекул вдоль оси волокна.

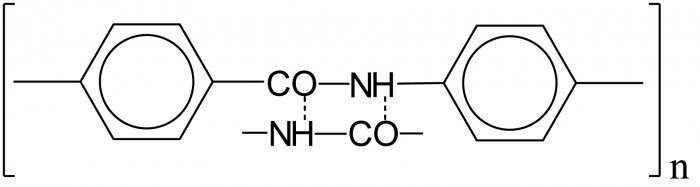

Технология (состояние прядильного раствора и расплава, условия вытяжки) производства волокон должна быть построена таким образом, чтобы не образовывались складки макромолекул. Волокнообразующие полимеры при определенном химическом строении макромолекул уже в растворе образуют вытянутые, ориентированные структуры, объединенные в блоки (жидкие кристаллы). При формировании волокон из такого состояния, усиленногое высокой степенью вытяжки, формируется структура близкая к идеальной по Staudinger (рис.3). Такая технология впервые была реализована фирмой Дюпон (США) при производстве волокон Kevlar на основе полипараарамида и полифенилентерефталатамида. В этих высокопрочных волокнах ароматические циклы соединены амидными группами

Наличие циклов в цепи обеспечивает упругость, а амидные группы образуют межмолекулярные водородные связи, отвечающие за разрывную прочность.

По близкой технологии (жидкокристаллическое состояние в растворе, высокая степень вытяжки при формовании ВЭВ производят из различных полимеров различными фирмами, в разных странах под разными торговыми названиями: Technora (Taijin, Япония), Vectran (Gelanese, США), Тверлана, Терлон (СССР, Россия), Mogelan-HSt и другие.

Углеродные волокна и графеновые слои

Больших 2D-мерных молекул в природе не бывает. Монофункциональные молекулы в реакциях дают молекулы малых размеров; бифункциональные дают линейные (1D-мерные) полимеры; три- и более функциональные реагенты образуют 3D-мерные, сетчатые сшитые структуры (термопласты). Только специфическая геометрия направления связей, способных образовываться атомами углерода, приводит к слоистым молекулам. Графен – гексональная, планарная сетка из углеродных атомов – первый пример такой структуры.

Углеродные волокна обычно получают высокотемпературной обработкой (крекинг) органических волокон (целлюлозные, полиакрилонитрильные) при натяжении. Получают прочные, упругие волокна, в которых одномерные слои ориентированы параллельно оси волокна.

3D-мерные сетчатые структуры

Полимеры с 3D-мерной сетчатой структурой обычно называют термопластами, поскольку они образуются в термокаталитических реакциях конденсации полифункциональных мономеров.

3D-термопласты можно получить в форме волокон. Обладая термостойкостью, такие волокна не отличаются высокой прочностью. Примерами таких волокон являются волокна на основе меламино-формальдегидного и фенол-альдегидного полимеров*.

Неорганические 3D-мерные сетчатые структуры (стеклянные и керамические) и на их основе волокна, а также на основе оксидов и карбидов металлов отличаются высокой прочностью, упругостью, термо- и огнестойкостью.

- Основной полимер волокна шерсти – кератин – тоже сетчатый редкосшитый природный полимер. Отличается уникальными упруго-эластическими свойствами (устойчивость к сжатию). Сшивка линейного полимера целлюлозы редкими поперечными связями придает волокну и тканям из него устойчивость к смятию, которым не обладают целлюлозные волокна изначально. Но при этом снижается (~15%) прочность на разрыв и истирание.

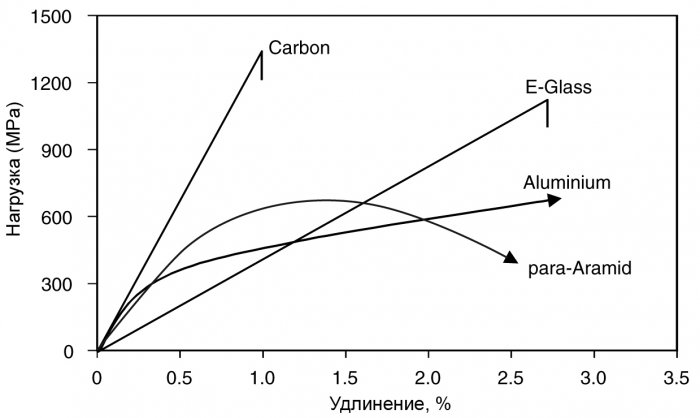

На рисунках 4–10 приведены сравнительные физико-механические характеристики ВЭВ.

В таблице 3 приведены основные эксплуатационные характеристики природных и химических волокон.

Рисунок 4. Кривые нагрузка – удлинение для обычных волокон и ВЭВ.

Рисунок 4. Кривые нагрузка – удлинение для обычных волокон и ВЭВ.

Рисунок 5. Связь между удельной прочностью и модулем упругости ВЭВ.

Рисунок 5. Связь между удельной прочностью и модулем упругости ВЭВ.

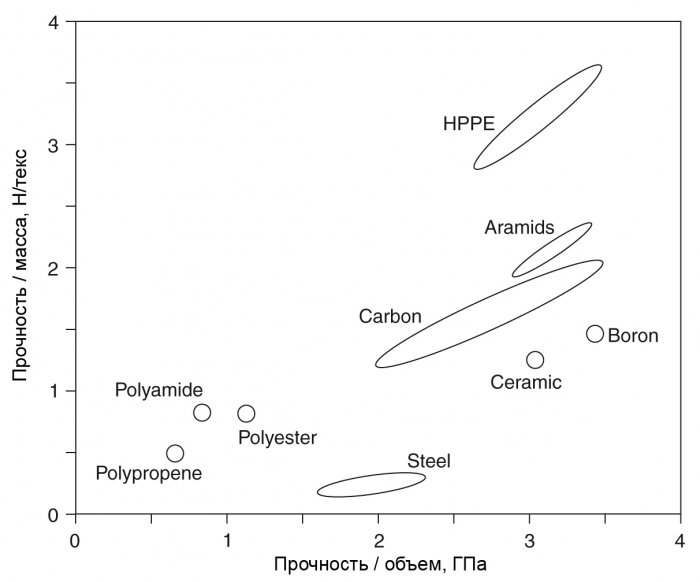

Рисунок 6. Зависимость прочности масса от прочности/объем для ВЭВ.

Рисунок 6. Зависимость прочности масса от прочности/объем для ВЭВ.

Рисунок 7. Типичные кривые нагрузка – растяжение для ВЭВ.

Рисунок 7. Типичные кривые нагрузка – растяжение для ВЭВ.

Рисунок 8. Кривые нагрузка – растяжение композита на основе ВЭВ в эпоксидной матрице.

Рисунок 8. Кривые нагрузка – растяжение композита на основе ВЭВ в эпоксидной матрице.

Рисунок 9. Разрывная длина в километрах для ВЭВ.

Рисунок 9. Разрывная длина в километрах для ВЭВ.

Рисунок 10. ВЭВ. Основные области использования.

Рисунок 10. ВЭВ. Основные области использования.

Таблица 3. Основные эксплуатационные характеритсики природных и химических волокон (Hearle).

| № | Тип волокна | Плот-ность г/см3 | Влажность, при 65% влажности | Точка плавления,°С | Прочность, Н/текс | Модуль упругости, Н/текс | Работа разрыва, Дж/г | Разрывное удлинение, % |

| 1 | Хлопок | 1,52 | 7 | 185* | 0,2–0,45 | 4–7,5 | 5–15 | 6–7 |

| 2 | Лен | 1,52 | 7 | 185* | 0,54 | 18 | 8 | 3 |

| 3 | Шерсть | 1,31 | 15 | 100**/300* | 0,1–0,15 | 2–3 | 25–40 | 30–40 |

| 4 | Нат.шелк | 1,34 | 10 | 175* | 0,38 | 7,5 | 60 | 23 |

| 5 | Вискозное | 1,49 | 13 | 185* | 0,2–0,4 | 5–13 | 10–30 | 7–30 |

| 6 | Полиамидные | 1,14 | 4 | 260*** | 0,35–0,8 | 1,–5 | 60–100 | 12–25 |

| 7 | Полиэфирные | 1,93 | 0,4 | 258 | 0,45–0,8 | 7,–13 | 20–120 | 9–13 |

| 8 | Полипропиле-новые | 0,91 | 0 | 165 | 0,6 | 6 | 70 | 17 |

| 9 | n-арамидные | 1,44 | 5 | 550* | 1,7–2,3 | 50–115 | 10–40 | 1,5–4,5 |

| 10 | m-арамидные | 1,46 | 5 | 415* | 0,49 | 7,5 | 85 | 35 |

| 11 | Vectran | 1,4 | < 0,1 | 330 | 2–2,5 | 45–60 | 15 | 3,5 |

| 12 | HMPE | 0,97 | 0 | 150 | 2,5–3,7 | 75–120 | 45–70 | 2,9–3,8 |

| 13 | PBO | 1,56 | 0 | 650* | 3,8–4,8 | 180 | 30–90 | 1,5–3,7 |

| 14 | Углеродные | 1,8–2,1 | 0 | >2500 | 0,4–3,9 | 20–370 | 4–70 | 0,2–2,1 |

| 15 | Стеклянные | 2,5 | 0 | 1000–12000**** | 1–2,5 | 50–60 | 10–70 | 1,8–5,4 |

продолжение табл. 3

| 16 | Керамические | 2,4–4,1 | 0 | >1000 | 0,3–0,95 | 55–100 | 0,5–9 | 0,3–1,5 |

| 17 | Хемостойкие | 1,3–1,6 | 0–0,5 | 170–375***** | 0–0,65 | 0,5–5 | 15–80 | 15–35 |

| 18 | Термостойкие | 1,25–1,45 | 5–15 | 200–500**** | 0,1–1,3 | 2,5–9,5 | 10–45 | 8–50 |

- – деструкция; ** – размягчение; *** – для найлон 66, найлон 6 – 216°; **** – разжижение;

***** – вилка температур

Экономика ВЭВ

В 50-ые годы прошлого века полиамидные и полиэфирные волокна были буквально «чудом» для потребителя, изголодавшегося по обилию изделий из текстиля с новыми свойствами. После промышленного освоения волокон этого типа крупнейшим химическим концерном мира Дюпон (США) вдогонку бросились все ведущие химические фирмы развитых капиталистических стран, начавшие выпускать подобные волокна под разными названиями.

Не осталась в стороне и химическая промышленность СССР, взявшая ориентир на один тип полиамидного волокна – капрон на основе поликапроамида. Технология эта по репарациям была вывезена из Германии в 1945 г. В демонтаже германских заводов, выпускавших это волокно под названием перлон, принимал участие видный советский ученый – полимерщик, профессор Захар Александрович Роговин. Он вместе с группой советских ученых и инженеров наладил производство капрона на ряде заводов в различных городах СССР (Клин, Калинин (Тверь)).

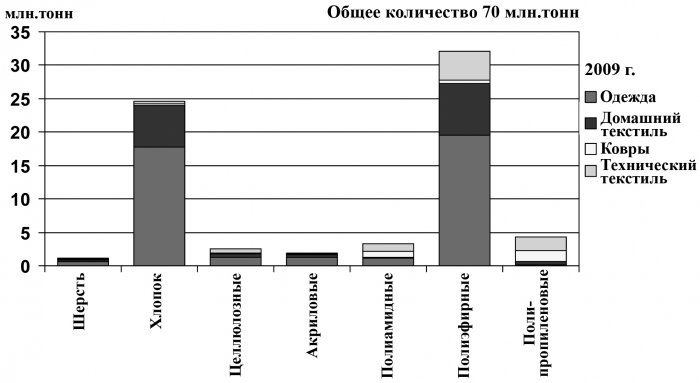

Полиэфирные волокна на основе полиэтилентерефталата производились в широких масштабах в СССР под торговой маркой лавсан – аббревиатура – лаборатория высокомодульных соединений академии наук. Эти два волокна стали основными многотоннажными и остаются ими до сих пор в мире. Эти волокна очень широко сами по себе или в смеси с другими волокнами используются как в производстве одежды, домашнего текстиля, так и в техническом секторе.

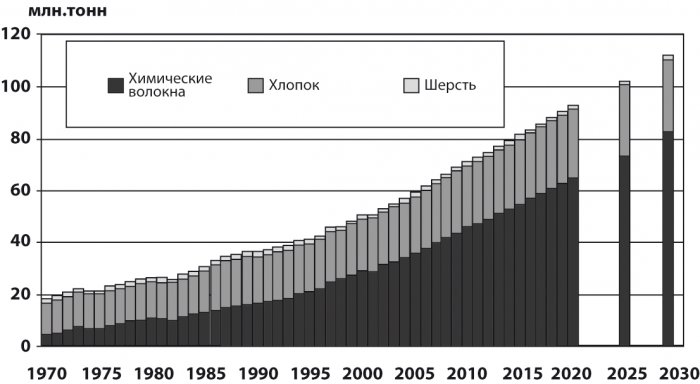

Мировой баланс производства и потребление волокон в 2010 году показан на рисунке 11.

Рисунок 11.

Рисунок 11.

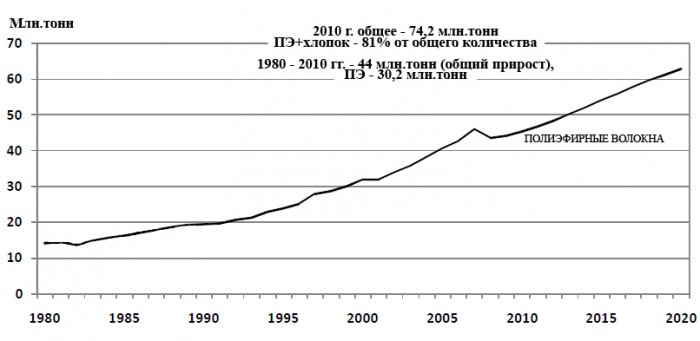

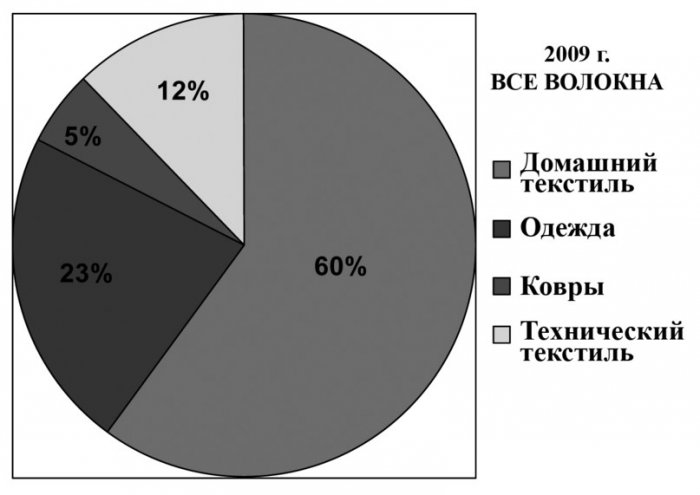

Далее приведены данные по мировому производству и потреблению волокон всех видов и текстиля разного назначения (рис 12–18).

Рисунок 12.

Полиэфир. 2000 г. – 19,1 млн.тонн;

2010 г. – 35 млн.тонн;

2020 г. – 53,4 млн.тонн.

Хлопок. 2000 г. – 20 млн.тонн;

2010 г. – 25 млн.тонн;

2020 г. – 28 млн.тонн.

Рисунок 13.

Рисунок 14.

Рисунок 15.

Рисунок 16.

Рисунок 17.

Рисунок 18.

Прежде чем переходить к экономике ВЭВ скажем, как строилась ценовая и инвестиционная политика производства полиамидных и полиэфирных волокон. В начале (30–40-ые годы 20-ого века) выхода на рынок полиамидные и полиэфирные волокна были в несколько раз дороже природных волокон хлопка и даже шерсти. В это сейчас трудно поверить, когда картина обратная и отвечает реальному соотношению себестоимости производства этих волокон. Но это была абсолютно правильная ценовая политика, характерная для начала выхода на рынок потенциально массового продукта. Эта ценовая политика позволяет значительные доходы направлять на последующие исследования по развитию, совершенствованию производства новых видов волокон, в том числе ВЭВ. В настоящее время полиамидные и полиэфирные волокна выпускаются множеством компаний во многих странах многотоннажно. Такая конкуренция, большие тиражи этих волокон привели к ценам достаточно близким к себестоимости.

Иная, более сложная ситуация в случае экономики ВЭВ. Дюпон, начиная исследования в области ароматических полиамидов, приведших к созданию из них волокна Kevlar (на основе n-полиарамида), ориентировал их первоначально на рынок шинного корда.

Появление тяжелых и скоростных автомашин, тяжелых самолетов требовало высокопрочного корда; этим требованиям не отвечали не только хлопок и вискозное волокно, но и значительно более прочные полиамидные и полиэфирные волокна.

Повышение прочности корда пропорционально увеличивало срок службы шин («ходимость») и экономило расход волокон на производство корда.

Kevlar и другие высокопрочные ВЭВ используются для шин специального типа (гоночные машины, тяжелые трейлеры). ВЭВ в силу специфики рынка их потребления производятся под заказ малыми партиями, небольшим числом производителей по значительно более сложной технологии (многоступенчатый синтез, дорогое сырье, сложная технология формования, высокая степень вытяжки, экзотические растворители, низкие скорости формования) и, конечно, по высоким ценам. Но те области техники, в которых ВЭВ находят применение (самолето-, ракетостроение) могут себе позволить потреблять волокна по высоким ценам, которые неприемлемы в случае производства одежды, домашнего текстиля.

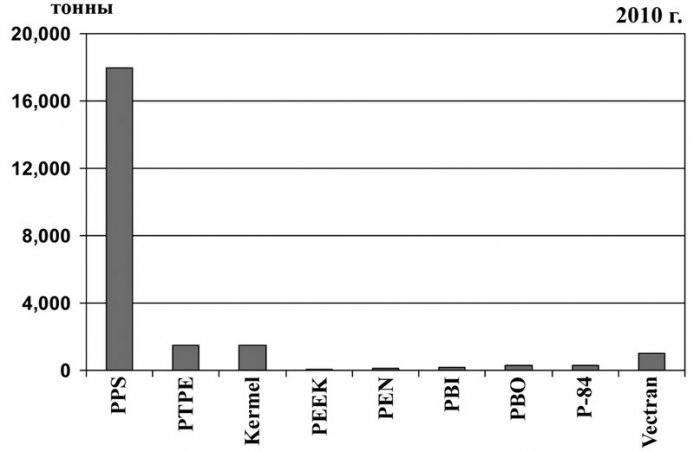

Производство наиболее используемых ВЭВ достигает ~ 10 тыс.тонн в год, узкоспециализированных 100 тонн в год и менее (рис. 19).

Рисунок 19.

Исключение составляют ВЭВ на основе высокомолекулярного полиэтилена, поскольку и само сырье (этилен) и полимер получают по известной относительно простой технологии. Необходимо только на стадии полимеризации обеспечить образование полимера с высокой молекулярной массой, которая и определяет отличные физико-механические характеристики этого вида волокна. Цены на мировом рынке ВЭВ высокие, но сильно разнятся и зависят от многих факторов (тонина волокна, прочность, тип пряжи и др.) от конъюнктуры рынка (сырья). Поэтому в разных источниках мы находим большие колебания в ценах (табл.4). Так для углеродных волокон цена колеблется от 18 DS/кг до 10000 DS/кг.

Предсказывать динамику изменения цен на ВЭВ значительно сложнее, чем многотоннажных традиционных волокон (производят десятки млн.тонн в год), а инвестировать в многотоннажное производство ВЭВ – весьма рискованное дело. Наиболее емким рынком ВЭВ является производство и потребление нового поколения композитных материалов, катализирующие работы по совершенствованию технологии производства ВЭВ.

Пока для производства ВЭВ не строят новые заводы, а их производят на существующих заводах на специальных пилотных установках и линиях.

Конечно, армия, спорт, медицина (импланты), строительство и, конечно, авиа- и аэронавтика являются реальными и потенциальными пользователями ВЭВ. Так снижение на 100 кг веса самолетов за счет нового поколения легких и прочных композитов снижает годовые затраты на топливо на 20000 DS на один самолет.

Для всяких инноваций существует риск инвестиций, но без риска не бывает и успеха. Это только в студенческом проекте можно точно подсчитать бизнес-план. Бумага все стерпит.

Хорошо по этому поводу сказал основатель всемирно известной автомобильной компании Honda – Soichiro Honda: «Помни, успех может быть достигнут при многократном повторении проб и ошибок. Фактический успех – это результат 1% вашего труда и 99% неудач». Конечно, это гипербола, но не далекая от истины.

Таблица 4 Цены на различные ВЭВ в сравнении с полиэфирным техническим волокном

| №№ | Вид волокна | Цена в DS/кг |

| 1 | 2 | 3 |

| 1. | Полиэфирные | 3 |

| 2. | Высокомодульные полимерные волокна | |

| n-арамидные | 25 | |

| m-арамидные | 20 | |

| высокомолекулярный полиэтилен | 25 | |

| Vectran | 47 | |

| Zylon (полибензоксазольное РВО) | 130 | |

| Tensylon (SSPE) | 22–76 | |

| 3. | Углеродные волокна | |

| на основе ПАН волокон | 14–17 | |

| на основе нефтяного пека (обычное) | 15 | |

| на основе нефтяного пека (высокомодульное) | 2200 | |

| на основе окисленных акриловых волокон | 10 |

продолж.табл.4

| 1 | 2 | 3 |

| 4. | Стеклянные волокна | |

| Е-типа | 3 | |

| S-2-типа | 15 | |

| Керамические | ||

| SiC- вида: Nicolan NI, Tyrinno Lox-M, ZM | 1000–1100 | |

| стонхометрического типа | 5000–10000 | |

| Alumina-типа | 200–1000 | |

| boron-типа | 1070 | |

| 5. | Термо- и хемостойкие | |

| РЕЕК | 100–200 | |

| Термопласты Basofil | 16 | |

| Термопласты Kynol | 15–18 | |

| PBI | 180 | |

| PTFE | 50 |

Производство современных видов волокон (полиэфирные, полиамидные, акриловые, полипропиленовые и, конечно, ВЭВ) в РФ является крайне оправданным с точки зрения огромных запасов природного сырья (нефть, газ) для производства волокон и большой их потребности для модернизации значительного числа отраслей промышленности ( нефте-, газоперерабатывающей, текстильной, судо-, автомобилестроение). На нашем сырье половина мира (исключая США, Канаду, Лат.Америку) все это делает и нам с высокой добавленной стоимостью продает. Производство химических волокон нового поколения может сыграть роль локомотива развития отечественной индустрии, став одним из важных факторов национальной безопасности РФ.

Использованная литература:

- Г.Е.Кричевский. Нано-, био-, химические технологии и производство нового поколения волокон, текстиля и одежды. М., изд-во «Известия», 2011 г., 528 с.

- High Performance Fibres. Hearle J.W.S. (ed.). Woodhead Publishing Ltd, 2010, p.329.

Military textiles. Edited by E Wilusz, US Army Natick Soldier Center, USA. Woodhead Publishing Series in Textiles. 2008, 362 р.

- PCI Fibres. Fibres Economics in an Ever Changing World Outlook Conference. www.usifi.com/…look_2011pdf

Сокращение в названии волокон

| Английский | Русский |

| Carbone HS | углеродные |

| HPPE | высокопрочные полиэтиленовые |

| Aramid | арамидные |

| E-S-Glass | стеклянные |

| Steel | стальные |

| Polyamide | полиамидные |

| PBO | полибенозксазольные |

| Polypropelene | полипропиленовые |

| Polyester | полиэфирные |

| Ceramic | керамические |

| Boron | на основе бора |

| Kevlar 49,29,149 | арамидные |

| Nomex | м-арамидное |

| Lycra | эластомерное полиуретановое |

| Teflon | политетрафторэтиленовое |

| Aluminium | на основе соединений алюминия |

| Para-aramid | п-арамидное |

| m-aramid | м-арамидное |

| Dyneema | высокомолекулярное полиэтиленовое HMPE |

| Coton | хлопок |

| Acrylic | акриловые |

| Wool | шерсть |

| Nylon | полиамидное |

| Cellulosic | искусственное целлюлозное |

| PP | полипропиленовое |

| PPS | полифениленсульфидное |

| PTFE | политетрафторэтиленовое |

| Cermel | полиарамидимидное |

| PEEK | полиэфиркетоновое |

| PBI | полибензимидозольное |

| P-84 | полиаримидное |

| Vectran | араматическое полиэфирное |

Материалы по теме

- «Другие материалы Автора у нас на сайте»: http://www.nanonewsnet.ru/…%D0%B8%D0%B9

- Источник(и):

-

Проф. Г.Е.Кричевский

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России