Представлена новая технология сварки алюминия и стали трением

Биметаллические конструкции часто имеют огромные преимущества перед обычными. Однако их сварка всегда затруднена, более трудоёмка, а сам соединительный шов менее надёжен, чем в случае одного металла, что объясняется разными коэффициентами теплового расширения материалов.

Осенью 2012 года компания Honda Motor объявила о начале внедрения в массовое производство технологии сварки алюминия и стали трением в шасси новой модели Honda Accord 2013 года.

Рис. 1. Биметаллические конструкции снизят массу шасси Honda Accord на 25%. (Здесь и ниже иллюстрации Honda Motor Co., Ltd).

Рис. 1. Биметаллические конструкции снизят массу шасси Honda Accord на 25%. (Здесь и ниже иллюстрации Honda Motor Co., Ltd).

По словам представителей компании, новые сварные швы, полученные трением, по качеству не будут уступать (или даже превзойдут) стандартным, получаемым при помощи сварки в инертных средах. А вес шасси упадёт на 25% по сравнению с привычной стальной конструкцией. Одновременно энергозатраты сократятся примерно на 50%. Обещается также, что жёсткость крепления точек подвески повысится на 20%.

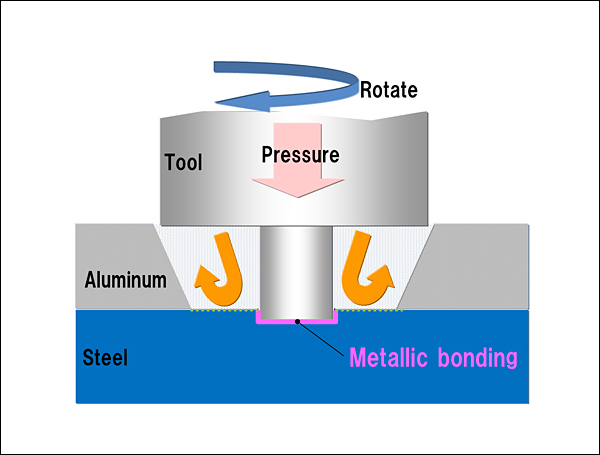

Рис. 2. Технология сварки трением значительно усовершенствована, позволяя одному инструменту реализовать то, ради чего прежде трудилась целая установка.

Рис. 2. Технология сварки трением значительно усовершенствована, позволяя одному инструменту реализовать то, ради чего прежде трудилась целая установка.

Что необычно, по сообщению производителя, сварку трением будет осуществлять полууниверсальный промышленный робот — нечто пока чрезвычайно редкое для такого вида сварки вообще, а в автомобилестроении — ещё и неслыханное. Обычно эта технология требует довольно громоздкого оборудования и квалифицированного персонала.

Говорят также, что тот же робот после незначительной перенастройки может быть использован для алюминий-алюминиевой сварки, а в перспективе — и для сборки при её помощи цельноалюминиевого шасси.

Для контроля качества таких сварных швов Honda разработала методику дистанционного неразрушающего контроля при помощи тепловизора и лазерного луча.

- Источник(и):

-

1. Honda Motor

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России