Антенна из пульверизатора: миниатюрность, гибкость и производительность

Двадцать первый век наполнен множеством интересных и порой невероятных изобретений. Буквально каждый день появляется что-то новое, обещающее улучшить нашу с вами жизнь. Одним из таких новшеств является интернет вещей, когда различные физические объекты вокруг нас могут коммуницировать друг с другом, формируя некую сеть. К примеру ваш холодильник имеет список продуктов, которые вы хотели купить через интернет. Он может передать эту информацию на ваш компьютер, который оформит заказ. Звучит крайне необычно, но это абсолютно реально. Однако между устройствами должна быть установлена стабильная связь, а для этого в них необходимо встроит определенные делали, в частности одной из таких деталей может быть радиочастотная антенна. Сегодня мы поговорим о новом виде сей детали, изготавливаемой буквально из распылителя, каким обычно красят стены или авто. Из чего эта антенна сделана, какие ее свойства и характеристики, как она поможет развитию интернета вещей — на эти и другие вопросы будем искать ответы в докладе исследователей. Поехали.

Суть исследования

Исследователи сразу же обращают наше внимание на то, как обстоят дела с антеннами сейчас. Большая их часть состоит из металлов (медь, серебро, алюминий), что логично ибо такие вещества являются отличными проводниками, а это крайне важно для эффективной передачи радиоволн. Однако есть фактор, который ограничивает возможности металлических антенн. Это поверхностный эффект, определяющий толщину материала, на которой электрический ток может эффективно протекать.

Упрощенная схема понятия поверхностного эффекта.

Упрощенная схема понятия поверхностного эффекта.

Исследователи приводят в пример медь. На частоте 2.4 ГГц (что обычно для Wi-Fi или Bluetooth) поверхностный эффект меди составляет 1.33 мкм. У серебра — 1.29 мкм, а у алюминия — 1.67 мкм. Следовательно, толщина антенн из этих материалов должна быть не менее 5 мкм, чтобы они эффективно работали.

Но когда речь идет о минимизации устройств, такие габариты уже не кажутся столь малыми, скорее наоборот.

Ученые не забыли о существовании технологии производства металлических волокон, однако этот метод очень трудоемкий и дорогостоящий. Посему необходима новая, кардинально отличающаяся от предшественников основа для антенн, способная быть эффективной, быстрой в производстве и, конечно же, недорогой. И такой основой может стать именно MXene.

Материала для будущей антенны

Радиочастотные антенны частенько делают из металлов, однако из такого материала крайне сложно сделать тонкую, легкую и гибкую антенну. А мы помним, что сейчас минимизация размеров устройств и их деталей это один из пунктов разработки любой технологии. Проблему физического размера и формы могут решить современные наноматериалы, такие как графен, углеродные нанотрубки и проводящие полимеры. Но у таких материалов довольно низкая проводимость, что сильно ограничивает их применение.

Если не получается найти идеальный материал из имеющихся, можно таковой создать самому. Именно по такому пути и пошли ученые. Основой новых антенн стал двумерный карбид титана (TiC), который в докладе имеет и другое обозначение — *MXene**.

MXenes * — или максены это класс двумерных неорганических соединений.

Базой MXene стало вещество титан-алюминиевый карбид (Ti3AlC2), из которого путем *селективного травления** был удален атомный слой Al.

Селективное травление * — метод удаления одного определенного компонента из системы вещества. 1 грамм порошка Ti3AlC2 был постепенно введен в 10 мл раствора, состоящего из 6 мл хлористоводородной кислоты, 3 мл 49 %-ой плавиковой кислоты и 1 мл деионизированной воды. Полученную смесь поместили в ледяную (охлаждающую) баню на 10 минут, а потом непрерывно перемешивали в течение 24 часов.

После процесса травления смесь 5 раз очистили посредством центрифугирования (3500 об/мин, 2 минуты каждый заход), пока pH не достигнет 7–6. Далее полученный осадок был добавлен в холодный раствор хлорида лития (20%) и воды (80%). Потом еще 10 минут в охлаждающей бане и 4 часа размешивания при комнатной температуре.

Это еще не все. Следующим этапом было повторная тройная очистка до достижения темного цвета, что обозначает начало процесса расслоения.

Итак, вещество-основа синтезировано. Теперь необходимо его нанести на подложку из ПЭТ (термопластик полиэтилентерефталат) толщиной 4 mil (1 mil = 1/1000 ″). ПЭТ использовался по причине его гибкости и прозрачности.

Перед нанесением MXene на подложку, ее необходимо было подготовить. Сначала подложку очистили с помощью ультразвука в 5% растворе *детергента** Hellmanex III в течение 3 минут. Далее следовал еще один этап ультразвуковой очистки (также 3 минуты), но теперь в деионизированной воде и в этаноле 190 (95% чистого неденатурированного этанола и 5% Н2О).

Детергент * — вещество с высокой поверхностной активностью, посему используется для очистки, дезинфекции или растворения. Средство, которым мы моем посуду, можно назвать детергентом.

Следом подложка сушилась с помощью сжатого воздуха и очищалась кислородной плазмой на протяжении 5 минут и потоком O2 в 4 см3/мин. Это позволило удалить остаточное загрязнение и повысить степень *гидрофильности** поверхности.

**Гидрофильность*** — утрировано, способность объекта впитывать воду. Губка для ванной — яркий пример гидрофильности. В противовес есть гидрофобность, когда объект отталкивает воду, как зонтик во время дождя.

Гидрофильность на примере того, как высушенная губка впитывает воду.

Гидрофильность на примере того, как высушенная губка впитывает воду.

В качестве инструмента нанесения MXene на ПЭТ стал обычный распылитель (пульверизатор, для тех кто любит более закрученные названия).

Результаты исследования

В результате вышеописанного процесса изготовления был получен стабильный водный *коллоидный раствор** с хлопьями Ti3C2.

Коллоидный раствор * — по сути это что-то между истинным раствором (однородным) и грубодисперсным раствором, когда в нем присутствуют мелкие частицы одного из составных веществ.

Изображение №1

Изображение №1

На изображении 1а схематически показаны вышеупомянутые нанохлопья Ti3C2. Также показаны варианты нанесения данного вещества на подложку: filtration (фильтрация) и spraying (распыление). В данном исследовании внимание уделяется именно второму варианту создания пленок, которые станут основой новых антенн. Толщина пленок составит не более 1.4 мкм, если использовать нанесение путем распыления. Если же применить фильтрацию — более 1 мкм.

Плюс распыления еще и в том, что на шероховатую поверхность ПЭТ можно нанести слой Ti3C2 толщиной порядка 1 мкм, если предварительно обработать подложку кислородной плазмой. Фильтрация не дает таких результатов при нанесении на ПЭТ. На изображении 1b показаны снимки диполей Герца (тип антенн) из MXene с толщиной 62 нм (образец вверху) и 1.4 мкм (образец внизу).

1с является снимком РЭМ (растрового электронного микроскопа), где мы можем увидеть как хлопья Ti3C2 (красные пунктирные линии) распределяются по поверхности подложки (вид сверху), а также как слой MXene скрывает подложку (вид сбоку).

График 1d это результаты рентгено-дифракционного анализа образцов, созданных двумя способами: вакуумная фильтрация и распыление. Черная линия — пленка после вакуумной фильтрации, а красная линия — после термической обработки в вакууме при температуре 150 °C. Черная пунктирная линия это пленка 1.4 мкм после распыления, а красная пунктирная — после дополнительной обработки в вакууме при 150 °C.

В случае фильтрации вакуумная обработка сместила (002) пик с 6.8° до 8.3°. А в случае распыления — с ~5° до 6.1°.

Крайне важным показателем вещества в контексте радиочастотных схем является сопротивление поверхности пленки. На графике 1е мы можем увидеть разные показатели сопротивления при разной толщине пленки, полученные путем четырехточечного измерения сопротивления. Когда толщина пленки составляла 1.4 мкм, сопротивление достигало 0.77 ± 0.08 ома на квадрат. Если же пленка была толщиной 62 нм, то в результате сопротивление было 47 ± 8 ом на квадрат, а коэффициент пропускания света при длине волны 550 нм был равен 49%.

Важным наблюдением этого анализа является факт увеличения сопротивления при достижении толщины ≤100 нм. Это, по словам исследователей, скорее всего связано с прерывистостью связей между индивидуальными нанохлопьями Ti3C2, что обусловлено неточностью ручного распыления.

Образец после процедуры распыления.

Образец после процедуры распыления.

Свойства материала исследователи, а с ними и мы, уже изучили. Следующий шаг это проверить работоспособность устройств, созданных на базе изготовленного MXene материала.

Было сделано 3 устройства для проверки определенных параметров:

- диполь Герца для проверки свойств излучения;

- линия передачи для проверки распространения волны;

- RFID тег (радиочастотная идентификация) для изучения обратного рассеяния, когда волна отражается обратно к источнику.

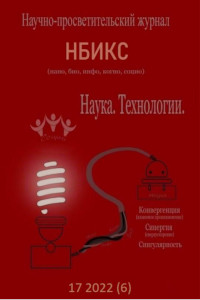

Изображение №2

Изображение №2

Полуволновые дипольные антенны крайне распространены в разных сферах (радиовещание, мобильные телефоны, беспроводное соединение и т.д.) поскольку распространяют волны во всех направлениях. Посему и был выбран именно такой тип антенн для проверки волновых характеристик.

На изображении 2а представлена схема такой антенны, сделанной из испытываемого MXene, с частотой 2.4 ГГц. Общая длина диполя составляет 62 нм, что является половиной длины волны при такой рабочей частоте. Основными показателями, которые подверглись анализу, были обратные потери и характеристики излучения.

Показатели обратных потерь меняются в зависимости от толщины: от −12 децибел при 114 нм до −65 децибел при 8 мкм. Явно видно, что обратные потери возрастают при утолщении антенны. Исследователи указывают на связь этой тенденции с корреляцией толщины и поверхностного сопротивления, о чем говорилось ранее. Также отмечается, что обратные потери могут напрямую зависеть от изменений сопротивления ввиду разной длины, которая уменьшается при утоньшении антенны. Это, опять же, связано с ручным методом распыления MXene на подложку.

2b это измерения коэффициента отражения (S11) дипольной антенны различной толщины (от 114 нм до 8 мкм). Измерения коэффициента стоячей волны, показывающего насколько эффективно происходит передача мощности на антенну и согласование импеданса, изображены на графике 2с. Черные квадраты это испытываемый MXene, красные круги — медь, а синие ромбы — алюминий. Измерения направленности излучения дипольной антенны проходили в специальной безэховой камере, а в качестве приемника сигнала выступила антенна Вивальди. Вид тестовой комнаты показан на изображении 2d.

Пример антенны Вивальди.

Пример антенны Вивальди.

На соседнем графике (2е) мы уже видим диаграмму направленности антенны MXene при толщине в 8 мкм. И наконец график 2f, демонстрирующий максимальный коэффициент направленности антенны MXene.

Исследователи отмечают очень важную характеристику новой антенны, ее коэффициент отражения. Данный показатель составил –65 дБ для антенны толщиной 8 мкм, что значительно лучше, чем у антенн из других наноматериалов соответствующей толщины.

Даже при толщине 1.4 мкм полученный коэффициент (-36 дБ) лучше, чем у антенн в 7 мкм из печатного графена, ламинированного графена или из серебряного чернила.

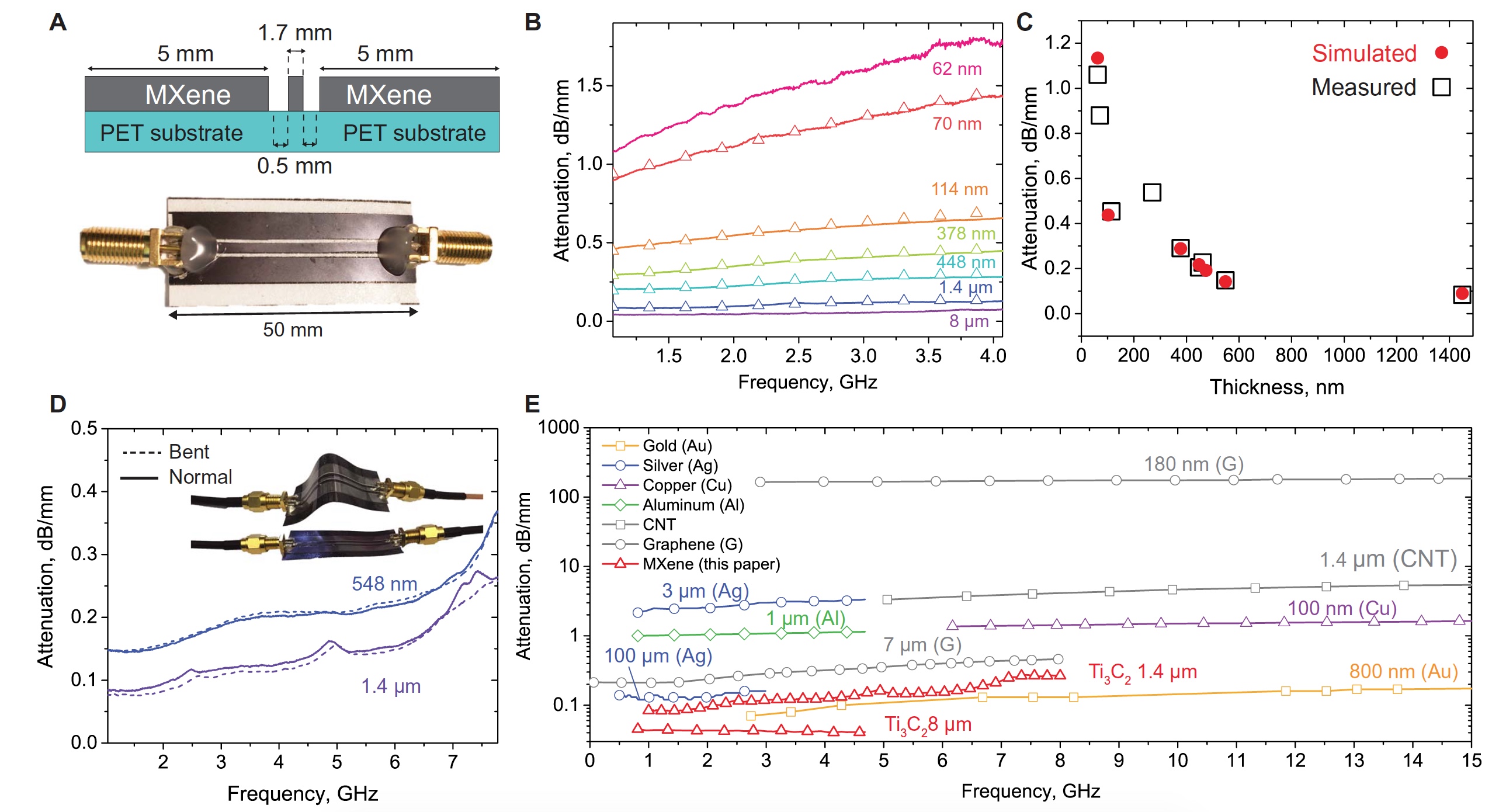

Изображение №3

Изображение №3

Итак, теперь переходим к проверке второго устройства из испытываемого материала, к линии передачи. Это очень важный, можно сказать, основной компонент различных радиочастотных устройств. Они нужны для передачи радиочастотных сигналов из точки А в точку В с минимальными потерями энергии.

Из всего разнообразия типов линий передачи для проведения испытаний был выбран один — полосковый волновод. В таком волноводе электромагнитные волны распространяются вдоль двух и более проводников, находящихся в одной плоскости. Схема и внешний вид волновода показан на изображении 3а. Сигнал передается по центральному проводнику (1.7 мкм в ширину), а двое по бокам от него на расстоянии в 0.5 мкм являются заземлением.

Проверку проходили волноводы толщиной от 62 нм до 8 мкм, как и предыдущие испытуемые — дипольные антенны. С уменьшением толщины возрастал коэффициент затухания, это видно на графике 3b. А вот график 3с показывает, что измеренные данные практически полностью совпадают с вычисленными заранее.

Также проверялась и гибкость такого волновода (3d). Изменение формы волновода не приводило к каким-либо изменениям его характеристик, что делает MXene отличным материалом для гибких, компактных устройств. Однако при постоянном сгибании наблюдается увеличение сопротивления поверхности на 14%, что можно решить путем применения метода центрифугирования для нанесения Ti3C2 на подложку, что позволит более равномерно распределить нанохлопья по поверхности.

Далее исследователи сравнили коэффициенты затухания своего творения с теми, что были созданы ранее. Таким образом, при 1 ГГц коэффициент затухания MXene (1.4 мкм) в 50 раз меньше, чем у волновода из графена толщиной 7.7 мкм, и в 300 раз меньше, чем у волновода из серебряного чернила. Подробности сравнения можно увидеть на графике 3е.

И в заключение испытания проходило третье устройство на базе MXene — RFID тег.

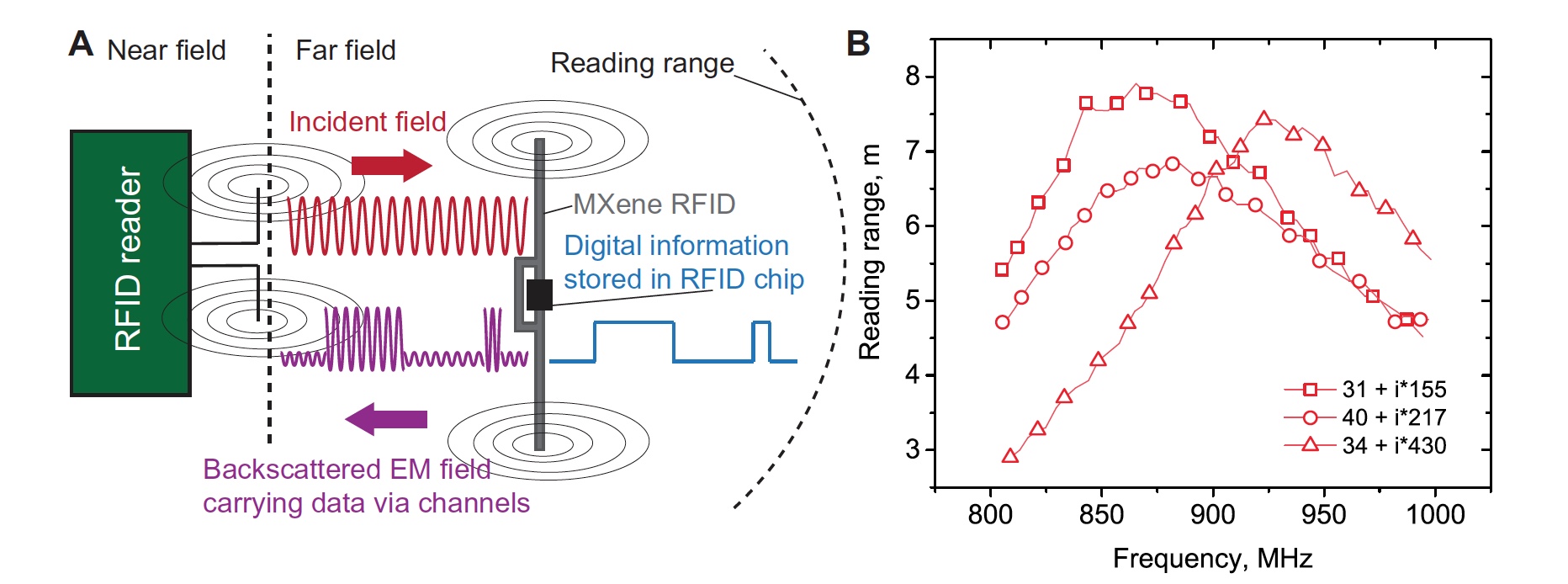

Изображение №4

Изображение №4

На 4а показаны схема и принцип работы RFID антенны. График 4b показывает расстояния чтения нисходящей линии связи трех разных RFID антенн. Все три образца демонстрируют диапазон считывания в 6 м. При достижении максимального соответствия входного импеданса чипа RFID, диапазон расширяется до 8 м.

Вышеописанные показатели крайне воодушевляют, однако у Ti3C2 есть и важный недостаток — окисление. Нанометровые хлопья Ti3C2 абсолютно стабильны только в инертной атмосфере. В данном исследовании использовался аргон (Ar). Если же пленка попадает в кислородсодержащую среду, она начинает медленно разрушаться. Измерения показали, что в течение 70 часов Ti3C2 сохраняет свои свойства в обычной воздушной среде. Это относится к отдельным хлопьям, индивидуальным. Если же их много, и они формируют группы, то такая совокупность нанохлопьев может просуществовать без негативных изменений в воздухе до 30 дней. Это объясняется их кучностью, поскольку плотно прилегая друг к другу они защищают внутреннюю часть от окисления, чем и удлиняют свой срок службы.

Решить проблему окисления, по словам ученых, на данный момент можно ламинированием деталей на базе Ti3C2 или размещением их внутри герметичных устройств.

Детали расчетов, тестов и измерений доступны в докладе ученых и в дополнительных материалах к оному.

Эпилог

Вышеописанный материал в полной мере заслуживает особого внимания, учитывая его характеристики, если верить тестам и испытаниям. Легкость, гибкость, малые размеры и при этом хорошая производительность — те факторы, которые могут привлечь многие компании в будущем. Устройства вокруг нас становятся умнее, некоторые из них при этом становятся меньше. Меняя размер чего-либо, ожидаешь ухудшения его характеристик. Именно посему многие исследовательские группы и работают над созданием новых устройств, новых деталей, поиском новых материалов или над их синтезом. Все, чтобы производительность будущих технологий никак не зависела от их физических характеристик или от среды их использования.

К тому же, «антенна из распылителя» — сама фраза звучит настолько футуристично, насколько мог вообразить разве что Айзек Азимов. Но современных ученых ничто не удивит. Скорее наоборот, это они не перестают нас удивлять, а мы не перестаем удивляться и радоваться их открытиям, ибо большинство нацелены на всеобщее благо.

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России