Ученые за несколько минут расплавили самый тугоплавкий материал в мире

Ученые Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) совместно с коллегами из Института химии твердого тела и механохимии (ИХТТМ СО РАН) разработали новую технологию получения изделий из карбида гафния — материала с самой высокой температурой плавления. Он настолько термоустойчивый, что сможет выдержать тепловые нагрузки, возникающие при движении гиперзвуковых летательных аппаратов в плотных слоях атмосферы, а кроме того, обеспечит ускорители мощными и долговечными катодами. При классической технологии производства на получение карбида уходит несколько часов, в то время как предложенный учеными метод электронно-лучевой сварки позволяет получить тот же результат за несколько минут.

Уникальные свойства карбида гафния (соединения гафния с углеродом, химическая формула HFC) — тугоплавкость, высокая стойкость к коррозии – известны давно, в основном его используют при изготовлении оборудования для ядерных реакторов. Но получить монолитные изделия из этого материала очень сложно. Температура плавления карбида гафния — 3953 ºС, а максимально возможная температура в печи — примерно 2 500 ºС. Это значит, что полностью расплавить карбид не получится никогда. Поэтому при традиционной технологии, сначала получают карбид гафния нагревом смеси порошков гафния и углерода, затем его размалывают как можно мельче, прессуют и спекают, как керамику, десятки часов, при максимально возможной температуре. Такое производство выходит энергозатратным и совсем не дешевым, при этом сам материал получается пористым, что плохо сказывается на его свойствах. Специалисты ИЯФ СО РАН и ИХТТМ СО РАН нашли более эффективный и дешевый способ его получения.

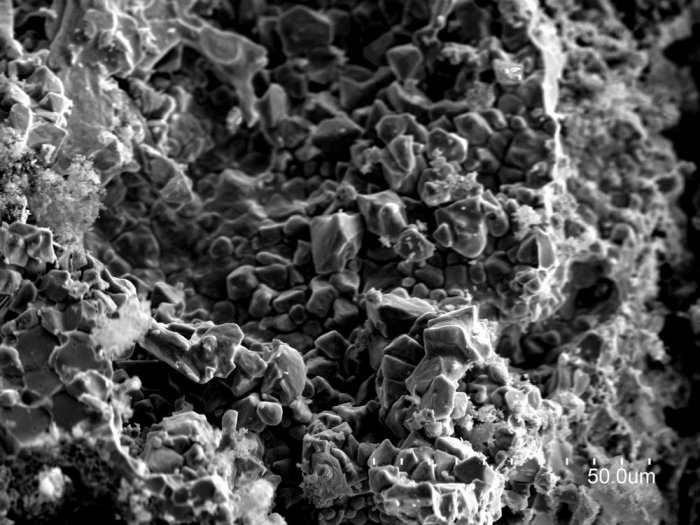

Технология получения. На первом этапе порошки углерода и гафния подвергают процессу механоактивации путем прокручивания в шаровой мельнице – специальном устройстве для смешивания и измельчения твердых веществ до микроразмеров. В результате получается порошок из мельчайших частиц, в которых чередуются слои углерода и гафния, так называемый механокомпозит — заготовка для будущего карбида. В таком состоянии повышается реакционная способность материала.

Получившийся «микропорошок» исследуют на экспериментальной станции синхротронного излучения «Дифрактометрия в жестком рентгеновском диапазоне», на ускорителе ВЭПП-3 Сибирского центра синхротронного излучения ИЯФ СО РАН. Синхротронным называется любое излучение, которое возникает в результате поворота пучка заряженных частиц высоких энергий в пространстве. Здесь используется коротковолновое излучение с большой проникающей способностью, за счет чего возможно исследовать структуру всего образца целиком, а не только его поверхности.

Источник, фото: пресс-служба ИЯФ СО РАН

Источник, фото: пресс-служба ИЯФ СО РАН

Третий этап — нагревание смеси и запуск химических реакций направленным пучком электронов на установке для электронно-лучевой сварки. На этом этапе перед учеными изначально встал вопрос: в чем расплавить самое тугоплавкое соединение? В итоге решено было сделать так, чтобы карбид плавился «сам в себе»: технология строится так, что жидкий материал находится «в кольце» порошкообразного. В дальнейшем используется метод послойного добавления сырья, применяемый также для печати на 3D принтере: рисунок создается при помощи электронного пучка на первом слое порошка, затем подсыпается новый слой, процесс повторяется — и так до тех пор, пока форма не будет отлита полностью. Заключительный этап — контрольное просвечивание синхротронным излучением. В противовес классическому многочасовому спеканию в печи новый метод позволяет получать готовые детали за несколько минут.

По словам Алексея Анчарова, старшего научного сотрудника ИХТТМ СО РАН, кандидата химических наук, такой подход может применяться и для получения других, более дешевых (стоимость гафния — около 50 тысяч рублей за килограмм) материалов с подобными свойствами, в первую очередь, карбидов и боридов тугоплавких металлов — тантала, вольфрама, молибдена.

Карбид гафния с успехом может применяться в сфере ракетостроения, в качестве внешнего покрытия для теплозащитных оболочек возвращаемых космических аппаратов типа «Буран». При помощи аддитивных технологий (послойного наложения материалов) возможно создавать композиционные покрытия с градиентом теплопроводности: первый слой должен выдерживать высокие температуры, возникающие при контакте с атмосферой, второй и последующие – плавно распределять тепло, а также изолировать от него внутреннею часть аппарата.

Тугоплавкость и высокая способность отдавать электроны делает карбид гафния идеальным материалом для катодов ускорителей. Причем речь идет не только об исследовательских коллайдерах, но и о промышленных ускорителях производства ИЯФ СО РАН, которые применяются, например, для очистки выбросов электростанций и промышленных сточных вод, а также для электронно-лучевой стерилизации в медицине, фармакологии и пищевой промышленности.

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России