Concept Laser продемонстрирует концепцию аддитивной фабрики будущего на выставке Formnext

Селективное лазерное плавление металлических порошков нередко критикуется за дороговизну и ограниченный масштаб применения, но отрицать рост популярности таких систем не имеет смысла. Особенно очевиден успех компании Concept Laser, показывающей стабильный рост продаж и строящей большие планы на будущее.

Текущий год можно считать более чем успешным для немецкого производителя, увеличившего продажи в первом полугодии 2016 на 88% по сравнению с аналогичным периодом прошлого года. При этом стоит учитывать, что и прошлогодние показатели были весьма позитивными на фоне в целом стагнирующего рынка. Представители компании утверждают, что Concept Laser сумела занять прочные позиции в нескольких промышленных секторах и указывают на аэрокосмическую и медицинскую отрасли, как наиболее заинтересованные в технологиях 3D-печати металлами.

Продукция компании пользуется растущим спросом со стороны поставщиков услуг 3D-печати, что в немалой степени объясняется выходом на рынок системы X line 2000R с самым большим рабочим объемом среди существующих лазерных порошковых 3D-принтеров. Как поясняет генеральный директор Concept Laser Франк Герцог, следующим логическим шагом станет коммерческий запуск новой машинной архитектуры, оптимизированной в сторону повышенной производительности и серийного производства.

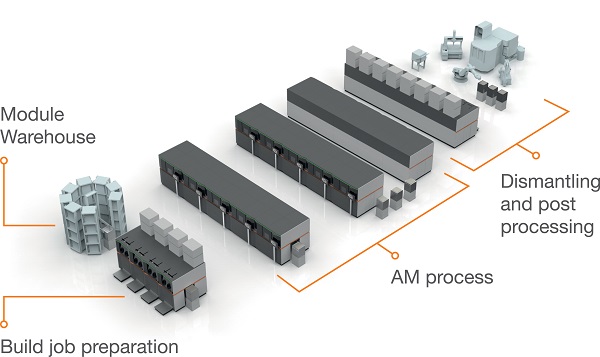

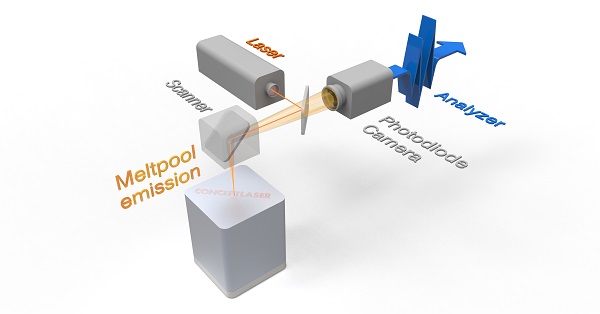

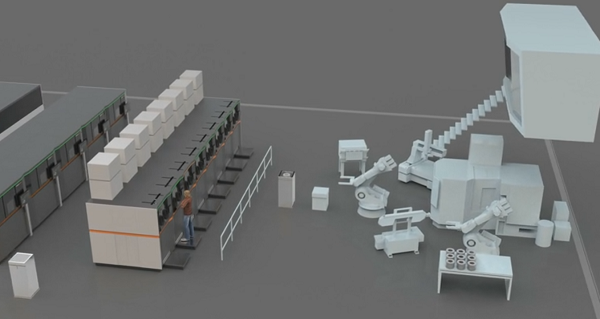

Подробные детали новой концепции будут раскрыты на выставке FormNext, запланированной на 15–18 ноября, хотя постоянные клиенты компании получат возможность ознакомиться с новинками в октябре во время закрытой встречи. Главным элементом «Аддитивной фабрики будущего» должна стать новая аддитивная производственная система с раздельными печатающими и обрабатывающими станциями. Печатающие станции должны иметь рабочий объем не менее 400×400 x > 400 мм³, а плавление будет осуществляться одним или несколькими лазерами мощностью от 400 до 1000 Вт – до четырех на каждой станции. Качество печати будет контролироваться уже испытанной на практике соосной системой с фотодиодной камерой для учета размера и интенсивности зоны плавления.

Новая система нанесения порошка будет состоять из передвигаемой в двух плоскостях лопатки, огибающей лазерный излучатель на обратном пути. На практике это позволит сэкономить немало времени, так как не придется ждать возврата лопатки перед началом плавки очередного слоя. Кроме того, будет возможна автоматическая замена лопаток во время печати на варианты из резины, стали или углепластика.

«Основная идея новой машинной архитектуры будет состоять в сокращении простоев между рабочими циклами. При этом сама концепция «аддитивной фабрики будущего» подразумевает дальнейшее развитие, включая интеграцию традиционных производственных методов – например, при постобработке напечатанных изделий», – рассказывают разработчики.

Модульная конструкция позволит снижать время простоя до минимума. Каждая печатающая установка оснащается тремя модульными контейнерами, содержащими расходный материал, излишки и готовые детали с остаточным порошком. По завершении печати модуль с готовым изделием изымается и перемещается в отдельную станцию для автоматической обработки, а модули с расходным материалом меняются по необходимости, после чего печать запускается заново. Пока что подразумевается ручная замена модулей, но и здесь создатели не собираются останавливаться.

«Мы считаем, что в будущем аддитивные фабрики будут обширно автоматизированы. Задачу по транспортировке материалов или отдельных модулей могут взять на себя беспилотные транспортные системы. Возможно, это и станет нашим следующим шагом», – поясняет глава отдела НИОКР профессор Флориан Бекманн.

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России