Применение аддитивных технологий при проектировании и прототипировании узлов и блоков для ракетно-космических систем.

В настоящее время мы являемся свидетелями революционных изменений в технологиях и производстве. Происходят они в процессе освоения аддитивных технологий, в частности, в применении 3D-принтеров.

На данный момент, во многих направлениях высоко-технологичного производства, человечество начинает упираться в потолок технических возможностей традиционных методов обработки материалов. Внедрение инновационных способов прототипирования и производства, таких как 3D-печать, позволяет перешагнуть эти барьеры и реализовать самые смелые идеи конструкторов и ученых.

Применение аддитивных технологий все больше влияет на ускорение внедрений прорывных идей в дизайне, машиностроении и конечно ракетостроении.

Разумеется, наибольший интерес для производства и изготовления современных изделий ракетно-космической техники (РКТ) представляет «печать» в металле. Печать в пластике на данный момент не адаптирована для изготовления штатных и летных изделий в силу малых конструкционных свойств пластиков.

Однако весьма любопытным является рассмотрение вопроса изготовления деталей и сборочных единиц из пластика на 3D принтере для опытно-конструкторских разработок новейших образцов РКТ. Таким образом, печать в пластике представляет насущный интерес для конструкторов при разработке, компоновке и изготовлении конструкторских макетов вновь создаваемых сложных изделий, состоящих из большого числа различных агрегатов и узлов, имеющих сложную геометрическую увязку. На сегодняшний день широко освоена и внедрена технология 3D проектирования новых изделий в различных системах автоматизированного проектирования (САПР) таких как Компас 3D, Solid Works, NX и другие. Компьютерное 3D моделирование существенно облегчает труд конструктора, позволяя при этом избежать ряда ошибок при изготовлении нового изделия «в железе», а также обеспечивает куда большую наглядность.

Однако же, компьютерное моделирование, оставаясь виртуальным, не решает всех проблем и не позволяет обнаружить все ошибки и недочеты при проектировании изделий и их блоков, т. е. сложных сборных систем, состоящих из агрегатов различного назначения и связанных между собой «хитрой» геометрической компоновкой (ярким примером таких систем являются ракетные двигатели и связанные с ними системы). Эти проблемы приходится решать при сборке макетов изделий в металле, что может приводить к повторному изготовлению деталей и сборочных единиц, изменивших свою геометрию в процессе увязки компоновки изделия. В связи с вышеизложенным отказ от макетов (конструкторских и тем более образцов макетов) является преждевременным.

Технология 3D печати в пластике приходит здесь на помощь, способствуя существенному удешевлению, упрощению и ускорению процесса изготовления конструкторских макетов новых проектируемых изделий.

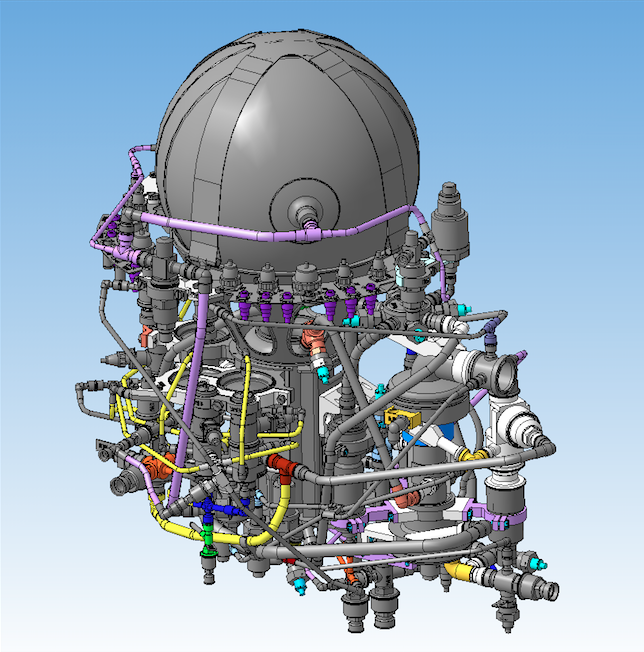

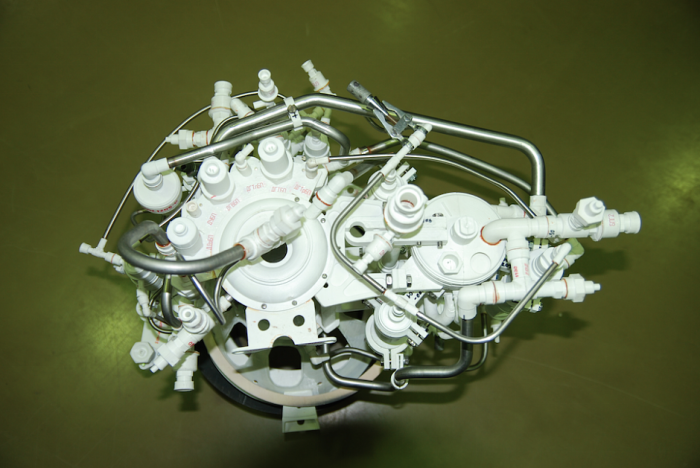

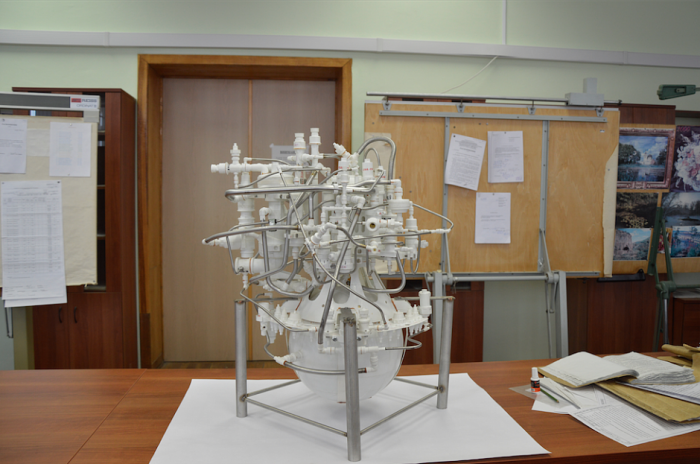

В КБхиммаш им. А. М. Исаева в рамках работы над новейшим кислородно-водородным разгонным блоком тяжелого класса (РБ КВТК) для тяжелой ракеты Ангара проводится исследовательская работа возможности применения аддитивной технологии 3D печати пластиковыми материалами для изготовления конструкторского макета бортового источника питания (БИП). БИП предназначен для питания рабочей жидкостью с заданными параметрами (расход, давление, температура) 2-х сервоприводов гидравлической системы электрогидравлических сервоприводов (ГС ЭГС), обеспечивающих функционирования двигателя РД0146Д ракеты Ангара.

Таким образом, БИП является довольно сложной системой, как с точки зрения схемных решений, так и с точки зрения конструктивной. Он включает в себя широкую номенклатуру различных агрегатов, таких как регуляторы, редукторы, пневмо и электропневмоклапаны, турбонасосный агрегат, теплообменник и др. С другой стороны, БИП обладает приемлемыми габаритными размерами (460×650×750 мм), что позволяет выбрать его с точки зрения отработки технологии.

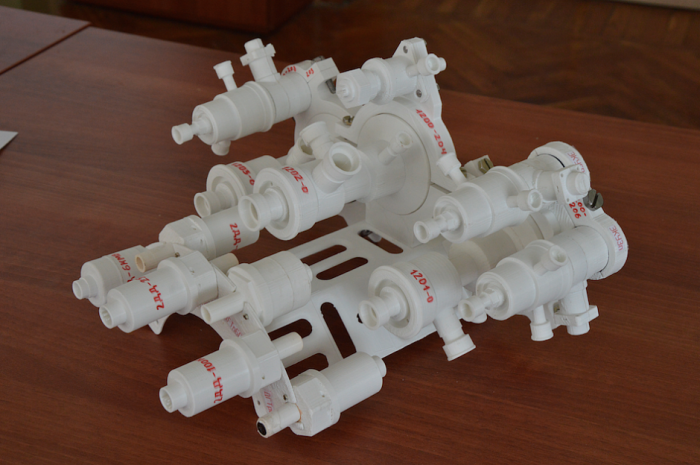

Для сборки конструкторского макета первоначально планировалось напечатать отдельные агрегаты (клапаны, регуляторы и т.д.), элементы силовой схемы (кронштейны, колодки, опоры и т.д.), трубопроводы с готовой геометрией (по 3D модели) и крепеж. Однако уже на первом этапе подготовки твердотельных моделей для печати было признано более разумным отказаться от печати крепежа и использовать металлические болты, гайки и т.д. для сборки макета. Это решение объяснялось с одной стороны трудоемкостью выполнения 3D моделей крепежа с «прорисованной» резьбой и минимальным шагом этой резьбы в 1 мм (что требуется для обеспечения приемлемой точности печати),с другой стороны доступностью и распространенностью различного крепежа из металла.

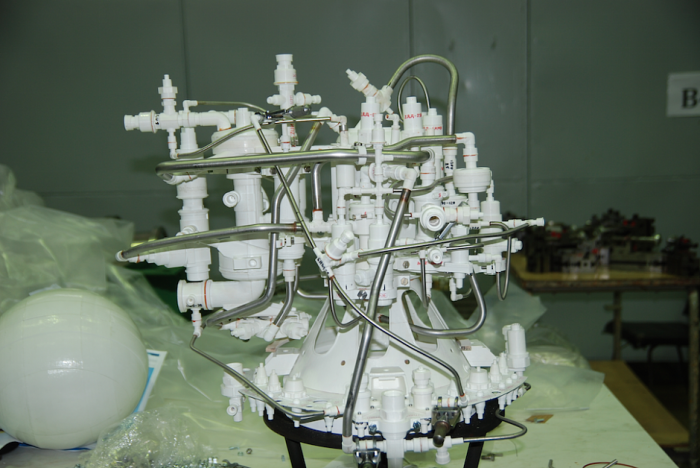

На этапе печати моделей было принято решение отказаться от идеи печатать трубопроводы заданной геометрии. Принятое решение объяснялось, наличием усадки и неточностей геометрических размеров изготавливаемых пластиковых моделей и невозможностью подогнуть или подогнать пластиковый трубопровод «по месту» на собранном макете. В итоге вероятность несовпадения координат концевых элементов трубопроводов с координатами ответных элементов оказалась слишком высока. Использование металлических труб снимало эту проблему возможностью «подгибки» труб «по месту». Однако, металлические, а, следовательно, более тяжелые трубопроводы создавали бы значительную нагрузку на несущие элементы макета, выполненные из пластика. В итоге проведенного анализа было выбрано компромиссное решение: элементы трубопроводов (угольники, наконечники, тройники и т.д.) выполнили из пластика, а трубы из металла. При этом толщина стенки труб по возможности была заменена с 1 мм на 0,5 мм для облегчения всей конструкции.

В связи с проблематичностью выполнения резьб с помощью принтера было решено выполнить их мечиками и плашками на готовых пластиковых деталях. Возникли проблемы с выполнением внешних резьб на цилиндрических поверхностях деталях, но они оказались вполне решаемы простым увеличением процента заполнения материалом при печати элементов.

На настоящий момент большая часть возникших проблем успешно решена и в КБхиммаш практически завершена сборка экспериментального конструкторского макета, изготовленного с применением технологии 3D печати, в итоге чего можно сделать некоторые выводы. Выполняя те же функции, что и обычный металлический конструкторский макет, такие как проверка собираемости, отработка технологии сборки, поиск ошибок и неточностей в конструкторской документации, прокладка электрики и др., макет из пластика обходится на порядок дешевле. По предварительным оценкам его стоимость в 10–15 раз меньше, чем стоимость конструкторского макета из металла.При этом нет необходимости привлечения большого количества смежных служб и исполнителей, выполняющих такие работы как: заказ и нарезка металла, проектирование и изготовление штампов, токарные, фрезерные и другие механические операции и т.д. Цепочка исполнителей сокращается до «конструктор – оператор 3D принтера – слесарь сборщик», что в свою очередь также существенно ускоряет и упрощает процесс изготовления конструкторского макета.

Для изготовления конструкторского макета бортового источника питания для тяжелой ракеты Ангара был использован ABS пластик Российской фирмы ООО “РЭК”.

Статья подготовлена совместно с коллегами из ФГУП ГКНПЦ им. М.В. Хруничева и КБхиммаш им. А. М. Исаева.

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России